Переваги та недоліки різних видів зерносушарок

Для зниження втрат зерновиробники, використовують зерносушильний парк, здатний в агротехнічні терміни висушити до кондиції по вологості весь валовий збір зерна. Адже сушка зернового матеріалу є найбільш відповідальною операцією післязбиральної обробки. Як правило, у зернового матеріалу після збирання підвищена вологість (27-30%) і значна засміченість (20-30%).

Залежно від видів вирощуваних культур і призначення зерна, господарства оснащуються різними видами зерносушарок. Серед найпоширеніших сушарок шахтні, барабанні, колонкові, карусельні. Серед менш представлених агрегатів для зняття вологості зерна рециркуляційні, підлогові, камерні, жалюзійні, мобільні та стелажні.

В попередніх матеріалах ми вже розглядали їх короткий опис. Зараз пропонуємо до уваги певні переваги та недоліки найпопулярніших зерносушарок.

Шахтні сушарки

Головна перевага шахтних зерносушарок – можливість в одній шахті сушити будь-які культури. До того ж ці сушарки досить економічні в роботі, в них можна доводити до потрібної кондиції зерно з будь-якою вихідною вологістю, а при рекуперації теплого повітря знижуються витрати на паливо.

Принцип роботи шахтної зерносушарки полягає в переміщенні зерна по коробах всередині шахти, де воно постійно обдувається нагрітим повітрям і швидко втрачає вологу. Потім нагріте зерно охолоджується повітрям з вулиці, а в сушарках з рекуперацією нагріте повітря, що охолоджує змішується зі спеціально нагрітим теплоносієм для прогріву матеріалу та економії палива.

Важливою перевагою сушарок цього типу є те, що матеріал сушиться не продуктом згоряння палива, а нагрітим повітрям. Це покращує зберігання зерна і безпеку всієї конструкції.

Саме стаціонарні шахтні сушарки встановлюються на елеваторах і переробних підприємствах найчастіше. У них, по суті, немає технологічних недоліків, і єдиний фактор, який змушує багатьох власників розглядати інші варіанти – досить висока ціна.

Баштові сушарки

Ці сушарки ще більш економічні в роботі, ніж шахтні, і дуже прості в обслуговуванні та управлінні. Однак одна сушарка може використовуватися тільки для обробки однієї культури, що сильно обмежує їх застосування. Крім того, сітки, на яких лягає зерно в башті, потрібно регулярно чистити, а сама сушка здійснюється тільки продуктами згоряння.

Вважається, що баштові сушарки – це кращий варіант для підприємств, що займаються вирощуванням і обробкою однієї тільки кукурудзи.

Карусельні сушарки

Головна достойність сушарок цього типу – м’який режим сушіння, що забезпечує високу якість зберігання зерна. Крім того, карусельні сушарки дешевше баштових і шахтних. Їхній головний недолік – низька продуктивність, через яку вони не встановлюються на великих комплексах, а також неможливість повного відділення сухого зерна на решітці.

Барабанні сушарки

За своїми експлуатаційними характеристиками барабанні сушарки близькі до карусельних. Вони також забезпечують невисоку продуктивність (до 8-10 т / год) при досить великій площі розташування і високій вартості. Вони відрізняються універсальністю роботи з різними культурами та простотою обслуговування.

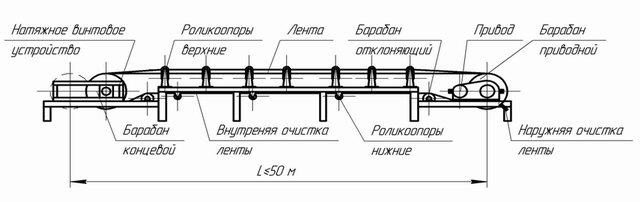

Конвеєрні сушарки

Конвеєрна зерносушарка, як правило, застосовується на зернопереробних підприємствах, на яких матеріал сушиться в приміщенні цеху і паралельно з процесом сушіння транспортується між технологічними ділянками. З цим пов’язані переваги та недоліки всієї конструкції: конвеєр займає значну площу, може перебувати тільки в приміщенні та забезпечує відносно невисоку продуктивність.

Водночас сушка з пониженням вологості з 20% до 14% здійснюється в один прохід, а сам агрегат може працювати в тому числі на твердому паливі.

Мобільні сушарки

Пересувні сушарки випускаються багатьма виробниками вони досить зручні. Втім інвестиції на одиницю продуктивності такої сушарки досить високі, як і вимоги до якості палива в них. Такі установки найбільше підходять для невеликих підприємств або для обслуговування декількох віддалених один від одного токів.

З імпортних сушарок найбільш відомі установки виробництва Mecmar, Fratelli, Zaffrani. Цікаво, що всі вони виробляються в Італії.

Ціна мобільного зерносушарки залежить від розмірів, продуктивності та марки.